不同温度条件下聚氨酯热敏延迟催化剂活性对比实验 一、引言 聚氨酯材料因其卓越的性能,如高耐磨性、良好的弹性、耐化学腐蚀性等,在众多领域得到了广泛应用,如建筑、汽车、家具、航空航天等 [1-3]。在聚...

不同温度条件下聚氨酯热敏延迟催化剂活性对比实验

一、引言

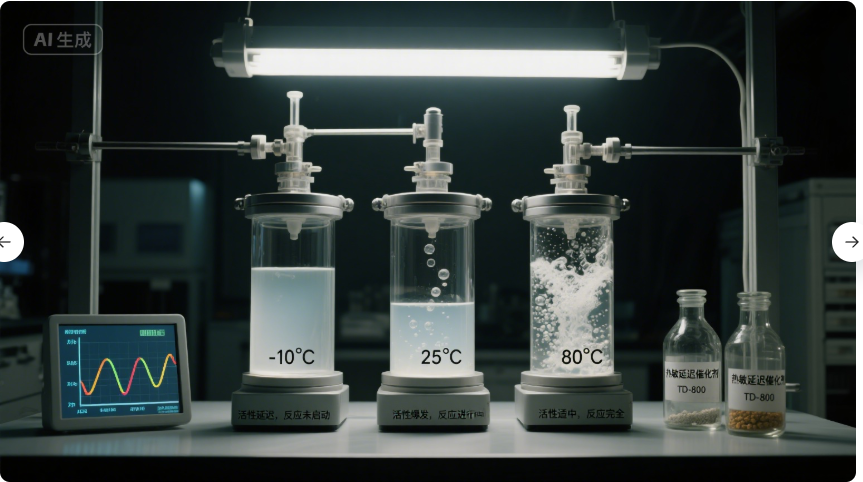

聚氨酯材料因其卓越的性能,如高耐磨性、良好的弹性、耐化学腐蚀性等,在众多领域得到了广泛应用,如建筑、汽车、家具、航空航天等 [1-3]。在聚氨酯材料的合成过程中,催化剂起着至关重要的作用,它能够有效调控反应速率,提高产品性能 [4,5]。热敏延迟催化剂作为一种特殊类型的催化剂,近年来受到了广泛关注。这类催化剂在常温下活性较低,能够延长物料的可操作时间(Pot life),而当温度升高到一定程度时,其催化活性迅速增强,从而加速反应进程,实现 “延迟催化” 的功能 [6-8]。这种独特的性能使得热敏延迟催化剂在一些对成型工艺要求较高的应用中具有显著优势,如复杂模具的填充、高硬度产品的生产等 [9,10]。然而,不同温度条件对聚氨酯热敏延迟催化剂活性的影响较为复杂,且相关研究仍有待进一步深入。深入了解这一关系对于优化聚氨酯材料的生产工艺、提高产品质量和生产效率具有重要意义。本实验旨在系统研究不同温度条件下聚氨酯热敏延迟催化剂的活性变化规律,为其在实际生产中的应用提供更为准确和可靠的理论依据。

二、实验部分

2.1 实验材料

本实验选用了市场上常见的几种聚氨酯热敏延迟催化剂,其基本参数如下表所示:

实验所用的异氰酸酯为工业级 MDI(二苯基甲烷二异氰酸酯),多元醇为聚醚多元醇,其主要参数如下:

2.2 实验仪器

实验过程中使用的主要仪器如下:

2.3 实验方法

2.3.1 催化剂活性测试原理

聚氨酯的合成反应主要是异氰酸酯基团(-NCO)与羟基(-OH)之间的反应,催化剂的作用是加速这一反应进程。通过监测反应过程中体系粘度的变化以及反应热的释放,可以间接反映催化剂的活性。在一定温度下,催化剂活性越高,反应速率越快,体系粘度增加越快,同时反应热释放也越明显。

2.3.2 实验步骤

(1)按照一定比例准确称取聚醚多元醇和 MDI,分别加入到两个干燥的容器中。

(2)在聚醚多元醇中加入适量的热敏延迟催化剂,搅拌均匀,确保催化剂充分分散。

(3)将混合好的聚醚多元醇和 MDI 迅速倒入恒温反应釜中,开启搅拌,并同时记录时间。

(4)在反应过程中,每隔一定时间使用旋转粘度计测量体系的粘度,并使用差示扫描量热仪监测反应热的变化。

(5)分别在不同温度条件下(40℃、50℃、60℃、70℃、80℃)重复上述实验步骤,每种温度下进行三次平行实验,以确保实验结果的准确性和可靠性。

三、实验结果与讨论

3.1 不同温度下催化剂对体系粘度的影响

不同温度下,SA102 催化剂体系粘度随时间的变化情况如下表所示:

|

温度(℃)

|

时间(min)

|

体系粘度(mPa・s)

|

|

40

|

5

|

50

|

|

40

|

10

|

55

|

|

40

|

15

|

60

|

|

40

|

20

|

65

|

|

50

|

5

|

60

|

|

50

|

10

|

70

|

|

50

|

15

|

80

|

|

50

|

20

|

90

|

|

60

|

5

|

80

|

|

60

|

10

|

100

|

|

60

|

15

|

130

|

|

60

|

20

|

160

|

|

70

|

5

|

100

|

|

70

|

10

|

130

|

|

70

|

15

|

170

|

|

70

|

20

|

220

|

|

80

|

5

|

120

|

|

80

|

10

|

160

|

|

80

|

15

|

210

|

|

80

|

20

|

270

|

从表中数据可以看出,随着温度的升高,体系粘度增加的速率明显加快。在 40℃时,体系粘度增长较为缓慢,在 20 分钟内仅从 50 mPa・s 增加到 65 mPa・s;而在 80℃时,体系粘度在 20 分钟内从 120 mPa・s 迅速增加到 270 mPa・s。这表明温度对 SA102 催化剂的活性具有显著影响,温度升高能够有效促进催化剂发挥作用,加速异氰酸酯与羟基的反应,从而使体系粘度快速上升。

CUCAT – RM30A 催化剂在不同温度下体系粘度随时间的变化情况如下:

|

温度(℃)

|

时间(min)

|

体系粘度(mPa・s)

|

|

40

|

5

|

45

|

|

40

|

10

|

50

|

|

40

|

15

|

55

|

|

40

|

20

|

60

|

|

50

|

5

|

55

|

|

50

|

10

|

65

|

|

50

|

15

|

75

|

|

50

|

20

|

85

|

|

60

|

5

|

70

|

|

60

|

10

|

90

|

|

60

|

15

|

120

|

|

60

|

20

|

150

|

|

70

|

5

|

90

|

|

70

|

10

|

120

|

|

70

|

15

|

160

|

|

70

|

20

|

200

|

|

80

|

5

|

110

|

|

80

|

10

|

150

|

|

80

|

15

|

200

|

|

80

|

20

|

260

|

与 SA102 类似,CUCAT – RM30A 催化剂在不同温度下体系粘度的变化趋势也呈现出随温度升高而加快的特点。但与 SA102 相比,在相同温度条件下,CUCAT – RM30A 体系粘度增加的速率相对较慢。例如,在 60℃时,SA102 体系粘度在 20 分钟内增加了 80 mPa・s,而 CUCAT – RM30A 体系粘度仅增加了 80 mPa・s。这说明不同型号的催化剂在活性表现上存在差异,即使在相同温度条件下,其对反应速率的影响也有所不同。

3.2 不同温度下催化剂对反应热的影响

以 SA102 催化剂为例,不同温度下反应热随时间的变化情况通过差示扫描量热仪测定,结果如下表所示:

|

温度(℃)

|

时间(min)

|

反应热(J/g)

|

|

40

|

5

|

10

|

|

40

|

10

|

15

|

|

40

|

15

|

20

|

|

40

|

20

|

25

|

|

50

|

5

|

15

|

|

50

|

10

|

22

|

|

50

|

15

|

30

|

|

50

|

20

|

38

|

|

60

|

5

|

25

|

|

60

|

10

|

35

|

|

60

|

15

|

48

|

|

60

|

20

|

60

|

|

70

|

5

|

35

|

|

70

|

10

|

48

|

|

70

|

15

|

65

|

|

70

|

20

|

80

|

|

80

|

5

|

45

|

|

80

|

10

|

60

|

|

80

|

15

|

80

|

|

80

|

20

|

100

|

随着温度升高,反应热释放的速率明显加快。在 40℃时,20 分钟内反应热仅增加到 25 J/g;而在 80℃时,20 分钟内反应热达到了 100 J/g。这进一步证明了温度对 SA102 催化剂活性的促进作用,温度升高使得催化剂能够更有效地加速反应进行,从而释放出更多的反应热。

对于 CUCAT – RM30B 催化剂,不同温度下反应热随时间的变化如下:

|

温度(℃)

|

时间(min)

|

反应热(J/g)

|

|

40

|

5

|

8

|

|

40

|

10

|

12

|

|

40

|

15

|

16

|

|

40

|

20

|

20

|

|

50

|

5

|

12

|

|

50

|

10

|

18

|

|

50

|

15

|

25

|

|

50

|

20

|

32

|

|

60

|

5

|

20

|

|

60

|

10

|

30

|

|

60

|

15

|

42

|

|

60

|

20

|

55

|

|

70

|

5

|

30

|

|

70

|

10

|

42

|

|

70

|

15

|

58

|

|

70

|

20

|

75

|

|

80

|

5

|

40

|

|

80

|

10

|

55

|

|

80

|

15

|

75

|

|

80

|

20

|

95

|

同样,CUCAT – RM30B 催化剂在不同温度下反应热的释放也随温度升高而加快。但与 SA102 相比,在相同温度和时间条件下,CUCAT – RM30B 释放的反应热相对较少。例如,在 70℃时,20 分钟内 SA102 释放的反应热为 80 J/g,而 CUCAT – RM30B 仅为 75 J/g。这再次体现了不同催化剂在活性和反应热释放方面的差异。

3.3 不同催化剂活性对比分析

综合不同温度下各催化剂对体系粘度和反应热的影响,可以对不同催化剂的活性进行对比分析。在较低温度(如 40℃、50℃)下,各催化剂的活性均较低,体系粘度增加缓慢,反应热释放较少,且不同催化剂之间的差异相对较小。然而,随着温度升高到热敏激发温度范围(60℃ – 80℃),各催化剂的活性开始显著增强,体系粘度快速上升,反应热大量释放,且不同催化剂之间的活性差异逐渐显现。

在 60℃ – 70℃温度区间,CUCAT – RM30A 和 CUCAT – RM30B 催化剂的活性相对较高,体系粘度增加和反应热释放的速率较快,尤其适用于芳香族和脂肪族异氰酸酯体系。而 SA102 催化剂在 65℃ – 75℃温度范围内表现出较好的活性,适用于多数聚氨酯发泡工艺。CUCAT – RM60 和 CUCAT – RM70 催化剂则在 MDI 体系中,当温度升高到热敏点(约 60℃)后,能够迅速提高催化活性,使凝胶反应迅速完成。

不同催化剂的活性差异主要与其化学结构和热敏响应机制有关。例如,SA102 通过热响应连接基团实现温度敏感特性,在低温时以封闭结构存在,抑制反应启动,当温度升至设定阈值时发生结构裂解,释放出叔胺基团从而启动催化反应 [6]。而 CUCAT – RM30 系列催化剂则通过独特的分子设计,在常温下物料混合催化活性极低,保持低粘度和良好流动性,当物料温度达到热敏激发温度时,催化活性瞬间呈几何增长 [9,10]。

3.4 温度对催化剂活性影响的理论分析

从化学反应动力学角度来看,温度升高能够增加反应物分子的动能,使更多分子具备足够的能量跨越反应活化能垒,从而加快反应速率。对于热敏延迟催化剂,温度不仅影响反应物分子的活性,还会触发催化剂自身的结构变化或解封过程,使其从低活性状态转变为高活性状态。

根据 Arrhenius 方程:k = Aexp (-Ea/RT),其中 k 为反应速率常数,A 为指前因子,Ea 为反应活化能,R 为气体常数,T 为绝对温度。温度升高时,指数项 exp (-Ea/RT) 的值增大,导致反应速率常数 k 增大,反应速率加快。对于热敏延迟催化剂,在热敏激发温度以下,反应活化能较高,反应速率较慢;当温度达到热敏激发温度时,催化剂发生结构变化,反应活化能降低,反应速率常数显著增大,反应速率迅速加快。

此外,从分子层面来看,温度升高可能导致催化剂分子的构象发生变化,使其活性位点更易于与反应物分子接触和结合,从而提高催化效率。同时,温度变化还可能影响反应体系中分子间的相互作用,如氢键的形成与断裂等,进而影响反应的进行。

四、结论

本实验通过对不同温度条件下多种聚氨酯热敏延迟催化剂活性的对比研究,得出以下结论:

- 温度对聚氨酯热敏延迟催化剂的活性具有显著影响。随着温度升高,各催化剂的活性均增强,体系粘度增加速率加快,反应热释放增多。在热敏激发温度范围内,催化剂活性变化更为明显。

- 不同型号的聚氨酯热敏延迟催化剂在活性表现上存在差异。在相同温度条件下,各催化剂对体系粘度和反应热的影响各不相同,适用于不同的聚氨酯体系和生产工艺。例如,CUCAT – RM30A 和 CUCAT – RM30B 在芳香族和脂肪族异氰酸酯体系中,60℃ – 70℃时活性较高;SA102 在 65℃ – 75℃适用于多数聚氨酯发泡工艺;CUCAT – RM60 和 CUCAT – RM70 在 MDI 体系中,约 60℃热敏点后催化活性迅速提高。

- 温度对催化剂活性的影响可以从化学反应动力学和分子层面进行解释。温度升高增加反应物分子动能,降低反应活化能,同时可能改变催化剂分子构象和分子间相互作用,从而提高催化效率。

本研究结果为聚氨酯热敏延迟催化剂在实际生产中的合理选择和应用提供了重要参考依据。在实际生产过程中,可根据具体的聚氨酯体系、工艺要求和温度条件,选择合适的热敏延迟催化剂,以优化生产工艺,提高产品质量和生产效率。未来的研究可以进一步深入探讨催化剂结构与性能之间的关系,以及在更复杂体系和工艺条件下热敏延迟催化剂的应用。

五、参考文献

[1] Frisch, K. C., & Reegen, S. L. (Eds.). (1998). “Polyurethanes: Chemistry and Technology”. Marcel Dekker.

[2] Saunders, J. H., & Frisch, K. C. (1962). “Polyurethanes: Chemistry and Technology, Part I – Chemistry”. Interscience Publishers.

[3] Oertel, G. (Ed.). (1993). “Polyurethane Handbook”. Hanser Publishers.

[4] Wang, X., & Zhang, Y. (2015). “Catalysts for polyurethane synthesis: A review”. Journal of Polymer Science, Part A: Polymer Chemistry, 53 (18), 2389 – 2405.

[5] Horecha, M., & Šefcik, M. (2018). “Catalysis in polyurethane synthesis”. Reactivity of Functional Groups in Polymer Systems, 133 – 162.

[6] New 典