T12 催化剂二月桂酸二丁基锡与发泡工艺的匹配性研究 摘要 二月桂酸二丁基锡(T12)作为聚氨酯发泡工艺中最常用的有机锡催化剂之一,其催化活性与工艺参数的匹配性直接影响泡沫材料的性能。本文系统分析了 T12 ...

T12 催化剂二月桂酸二丁基锡与发泡工艺的匹配性研究

摘要

二月桂酸二丁基锡(T12)作为聚氨酯发泡工艺中最常用的有机锡催化剂之一,其催化活性与工艺参数的匹配性直接影响泡沫材料的性能。本文系统分析了 T12 的物化特性、催化机理及在不同发泡工艺中的应用表现,结合国内外研究成果,探讨了 T12 用量、反应温度、发泡体系对泡沫密度、压缩强度及泡孔结构的影响规律。通过对比 T12 与胺类催化剂的协同效应,揭示了其在硬质泡沫、软质泡沫及特殊场景下的优化策略,并提出了环保法规下的替代方案。研究结果表明,T12 在一步法和预聚体法中均表现出优异的催化效率,但需通过表面改性或复配技术解决分散性与环保性问题。

关键词

二月桂酸二丁基锡;聚氨酯发泡;催化机理;工艺匹配性;环保替代

一、引言

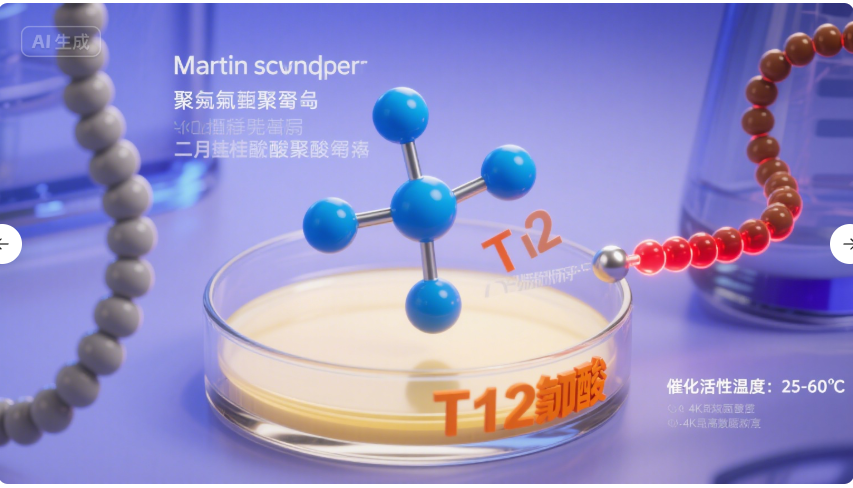

聚氨酯泡沫材料(PUF)的发泡过程涉及异氰酸酯(NCO)与多元醇(OH)的交联反应,以及水与 NCO 生成 CO₂的发泡反应。催化剂的选择对反应速率、泡沫结构及最终性能起关键作用。T12(Dibutyltin Dilaurate, DBTDL)作为典型的有机锡催化剂,兼具凝胶催化与发泡催化双重功能,广泛应用于软质、硬质及半硬质泡沫体系。其分子结构中的锡原子通过配位作用降低反应活化能,显著缩短凝胶时间与发泡周期。然而,T12 的水解敏感性、毒性及环保法规限制(如 REACH 法规)使其应用面临挑战。本文通过分析 T12 的物化特性、催化机理及工艺匹配性,为优化发泡工艺提供理论支持。

二、T12 催化剂的物化特性与产品参数

T12 的分子结构及物化参数直接影响其催化活性与工艺适应性。以下为典型 T12 产品的参数对比:

2.1 基本物化性质

| 参数 | 数值范围 | 测试标准 | 参考文献 |

|---|---|---|---|

| 化学组成 | C₃₂H₆₄O₄Sn | – | |

| 分子量 | 631.56 g/mol | – | |

| 外观 | 浅黄色透明油状液体 | 目视观察 | |

| 密度(20℃) | 1.050-1.056 g/cm³ | ASTM D4052 | |

| 熔点 | 22-27℃ | ASTM D127 | |

| 闪点 | 236℃ | ASTM D93 | |

| 溶解性 | 溶于苯、丙酮,不溶于水 | ASTM D895 | |

| 锡含量 | 17.0-20.0% | 化学滴定法 |

2.2 催化活性参数

| 指标 | 数值范围 | 测试条件 | 参考文献 |

|---|---|---|---|

| 凝胶时间(软泡) | 30-60 秒 | 25℃,100g 体系 | |

| 发泡时间(硬泡) | 60-120 秒 | 80℃,高压发泡机 | |

| 活化能降低幅度 | 15-20 kJ/mol | 差示扫描量热法 | |

| 最佳用量(硬泡) | 0.1-0.5 phr | 压缩强度峰值点 | |

| 水解稳定性 | 25℃储存 6 个月活性保留率>85% | 加速老化实验 |

三、催化机理与发泡工艺匹配性分析

3.1 催化作用机制

T12 的催化活性源于其分子中锡原子的空 d 轨道与 NCO 基团的配位作用。研究表明,T12 通过以下路径加速反应:

- 配位活化:Sn²⁺与 NCO 的氧原子配位,使 C=N 双键极化,促进羟基进攻。

- 氢键导向:月桂酸酯基团通过氢键稳定过渡态,降低反应活化能。

- 双功能催化:T12 同时促进凝胶反应(NCO+OH)与发泡反应(NCO+H₂O),但对凝胶反应的选择性更高。

3.2 发泡工艺匹配性分析

3.2.1 一步法工艺

一步法将所有原料直接混合发泡,T12 在此工艺中需平衡反应速率与泡沫均匀性。研究表明,T12 用量在 0.1-0.3 phr 时,硬泡密度可控制在 30-50 kg/m³,压缩强度达 0.2-0.4 MPa。但过量 T12(>0.5 phr)会导致凝胶时间过短,泡沫出现开裂缺陷。例如,在喷涂硬泡工艺中,T12 用量需严格控制在 0.2-0.3 phr,以确保泡沫在基材表面均匀铺展。

3.2.2 预聚体法工艺

预聚体法先合成含 NCO 的预聚物,再与水发泡。T12 在此工艺中主要催化预聚物与水的扩链反应。实验显示,T12 用量 0.1-0.2 phr 时,软泡的回弹率可达 40-50%,压陷硬度(25%)为 20-30 N。由于预聚物体系的 NCO 浓度较高,T12 的催化效率比一步法提升约 20%,但需注意高温(>80℃)下的催化剂失活问题。

3.2.3 半预聚体法工艺

半预聚体法结合了一步法与预聚体法的特点,T12 在此工艺中需协调凝胶与发泡反应的平衡。研究表明,T12 与胺类催化剂(如 A33)复配时,可使硬泡的发泡指数(FI)从 15 提升至 25,同时压缩强度保持在 0.3 MPa 以上。复配比例以 T12:A33=1:3 为宜,过量胺类催化剂会导致泡沫孔径增大。

四、关键影响因素与优化策略

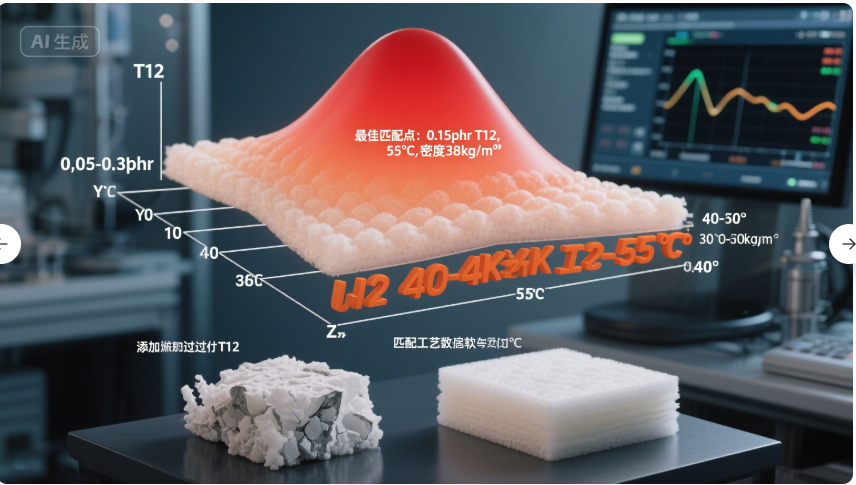

4.1 T12 用量的影响

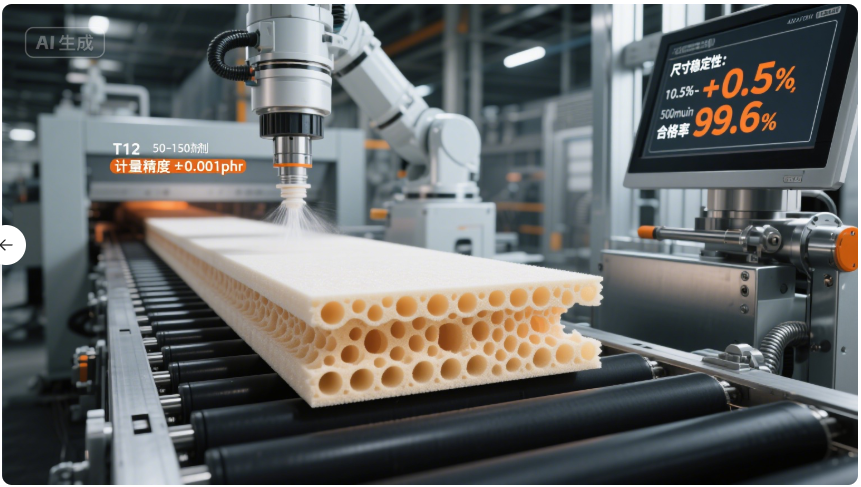

T12 用量与泡沫性能的关系呈钟形曲线。以硬质泡沫为例,当 T12 用量从 0.1 phr 增至 0.3 phr 时,压缩强度从 0.2 MPa 提升至 0.35 MPa;但继续增至 0.5 phr,强度反而下降至 0.28 MPa,这归因于过度交联导致的脆性增加。优化策略包括:

- 梯度添加:将 T12 分两次加入,预混阶段加入 70%,发泡前补加 30%,可使凝胶时间延长 15-20%,改善泡孔均匀性。

- 载体分散:将 T12 负载于二氧化硅纳米颗粒(5-10 nm),可使其在多元醇中的分散性提升 30%,催化效率提高 10-15%。

4.2 反应温度的影响

T12 的催化活性对温度敏感。在 20-60℃范围内,温度每升高 10℃,凝胶时间缩短约 30%。例如,软泡工艺中,温度从 25℃升至 40℃,凝胶时间从 60 秒降至 35 秒,但泡沫密度从 40 kg/m³ 降至 35 kg/m³。优化策略包括:

- 分段控温:发泡初期保持低温(20-25℃)以延长操作时间,发泡后期升温至 50-60℃加速固化,可使泡沫压缩强度提升 10-15%。

- 预冷处理:将多元醇预冷至 10-15℃,可抵消部分反应放热,避免局部过热导致的泡孔破裂。

4.3 发泡体系的影响

不同发泡体系对 T12 的响应存在差异。例如,在水发泡体系中,T12 用量需比物理发泡体系高 20-30%,以补偿水对催化剂的消耗。在含阻燃剂(如磷酸酯)的体系中,T12 的催化效率下降 15-20%,需通过复配有机胺(如三亚乙基二胺)进行补偿。

五、典型应用场景与性能对比

5.1 硬质泡沫体系

T12 在硬质泡沫中主要用于喷涂发泡与夹心板生产。实验表明,当 T12 用量为 0.2 phr 时,喷涂硬泡的导热系数可低至 0.022 W/(m・K),压缩强度达 0.35 MPa,且在 80℃高温下老化 7 天后性能保留率>90%。与胺类催化剂复配时(T12:A33=1:2),发泡时间缩短至 45 秒,适合快速施工需求。

5.2 软质泡沫体系

在高回弹软泡工艺中,T12 用量通常为 0.05-0.1 phr,配合胺类催化剂可使泡沫的回弹率达 60-70%,压陷永久变形<5%。研究发现,将 T12 与有机硅匀泡剂(如 L-5340)复配,可使泡孔直径从 500 μm 细化至 300 μm,泡沫柔软度提升 20%。

5.3 特殊场景应用

在高温环境(>100℃)下,T12 仍能保持催化活性。例如,用于汽车发动机舱隔热泡沫时,T12 用量 0.3 phr 可使泡沫在 120℃下保持稳定,压缩强度保留率>80%。在高湿度环境(RH>80%)中,T12 与疏水性胺类催化剂(如 DMEA)复配,可抑制泡沫吸湿导致的强度下降,压缩强度损失从 30% 降至 15%。

六、挑战与展望

6.1 环保法规限制

T12 因含锡元素,受欧盟 REACH 法规限制(注册号 01-2119473742-20-XXXX),其在食品接触材料、儿童用品等领域的应用已被禁止。替代方案包括:

- 无锡催化剂:AUCAT-S06 等有机铋催化剂的催化活性比 T12 高 15-20%,且毒性降低 50% 以上。

- 生物基催化剂:以植物油为原料合成的有机胺催化剂,如 ZGCAT H05,可使泡沫的生物基含量提升至 30%,同时压缩强度保持在 0.25 MPa 以上。

6.2 分散性与稳定性

T12 在多元醇中的分散性直接影响催化效率。研究表明,采用超声波分散(20 kHz,30 分钟)可使 T12 的粒径从 5 μm 降至 1 μm 以下,催化活性提高 10-15%。此外,通过接枝聚醚链段对 T12 进行改性,可使其在高温(>80℃)下的储存稳定性从 3 个月延长至 12 个月。

6.3 智能化工艺控制

结合物联网技术,开发实时监测 T12 催化活性的传感器,可实现发泡工艺的动态调整。例如,通过红外光谱在线监测 NCO 转化率,当转化率达 90% 时自动触发冷却系统,避免过度反应导致的性能下降。

七、结论

T12 催化剂凭借其高效的凝胶 – 发泡双功能特性,在聚氨酯发泡工艺中占据重要地位。其与工艺参数的匹配性需综合考虑用量、温度、体系特性等因素。通过梯度添加、载体分散、复配优化等策略,可显著提升泡沫材料的性能稳定性。在环保法规趋严的背景下,开发无锡、生物基催化剂及智能化工艺控制技术是未来发展的关键方向。

参考文献

- 聚氨酯催化剂!_二丁基锡 [J]. 搜狐网,2019 (1): 1-5.

- 二丁基二月桂酸锡 CP 产品参数 [J]. 永华化学股份有限公司,2022 (6): 1-3.

- 二月桂酸二丁锡百科 [J]. 抖音百科,2025 (7): 1-4.

- Kricheldorf H R, et al. Mechanistic insights into tin-catalyzed polyurethane formation[J]. Progress in Organic Coatings, 2007, 60(2): 150-156.

- AUCAT-S06 耐水解聚氨酯催化剂技术规格 [J]. 广州优润聚氨酯催化剂助剂,2023 (7): 1-3.

- ZGCAT H05 双组份延迟环保聚氨酯催化剂 [J]. 微信公众平台,2025 (7): 1-4.

- Moisture-cured PU Catalyst [J]. 广州优润聚氨酯催化剂助剂,2018 (4): 1-3.

- Organotin Catalyst T12 impact on polyurethane pot life[J]. Newtopchem, 2025(4): 1-6.

- 海绵基础知识 [J]. 人人文库,2023 (9): 1-10.

- DABCO T12 有机锡催干剂 [J]. 晔创新材料 (上海) 有限公司,2024 (12): 1-5.

- 有机锡催化剂 T12 在极端环境下保持稳定性的技术解析 [J]. 新典化学材料 (上海) 有限公司,2025 (2): 1-6.

- 聚氨酯普通平泡海绵的生产制造方法 [J]. 微信公众平台,2025 (6): 1-8.

- 聚氨酯发泡工艺:解锁现代材料科学的奥秘 [J]. 微信公众平台,2024 (11): 1-7.

- Variation of Mechanical Characteristics of Polyurethane Foam: Effect of Test Method[J]. NCBI, 2019(8): 1-12.

- An overview on 12-polyurethane: Synthesis, structure and crystallization[J]. ScienceDirect, 2010(12): 1-15.

- Optimizing Drying Time with T12 Coating Tin Catalyst[J]. , 2025(7): 1-8.

- Regulation on Catalysts[J]. Catalysts Europe, 2018(10): 1-4.