热敏延迟催化剂在聚氨酯连续发泡生产线中的精密配方设计 聚氨酯连续发泡生产线以其高效率、高产能和产品一致性,在大规模生产块状泡棉(尤其是软质泡沫)领域占据核心地位。然而,高速运行的连续生产线(线速通...

热敏延迟催化剂在聚氨酯连续发泡生产线中的精密配方设计

聚氨酯连续发泡生产线以其高效率、高产能和产品一致性,在大规模生产块状泡棉(尤其是软质泡沫)领域占据核心地位。然而,高速运行的连续生产线(线速通常可达5-20米/分钟)对反应体系的精确时序控制提出了极为严苛的要求。热敏延迟催化剂凭借其独特的温度依赖性活化机制,成为解决连续发泡核心挑战——匹配高速线速与很优发泡动力学——的关键技术手段。其配方设计直接关系到生产效率、产品品质(密度分布、泡孔结构、物性)和废品率。

一、 连续发泡的独特挑战与热敏催化剂的角色

连续发泡工艺(典型如Maxfoam, Planiblock, Vertifoam)的核心流程为:原料(多元醇、异氰酸酯、水、催化剂、表面活性剂等)经高压或低压混合头充分混合后,均匀浇注在连续移动的底纸(或传送带)上。混合物在移动的底衬上经历发泡(起发、上升)、凝胶(固化)和熟化过程,形成无限长的泡棉块,经横切后得到成品。

核心挑战在于:

-

极短的操作窗口: 物料从混合到开始发泡(乳白时间)、上升至很高点(上升时间)必须与底纸线速精确匹配。线速快,要求反应启动快;但反应启动过快又易导致流动性差、填充不均。

-

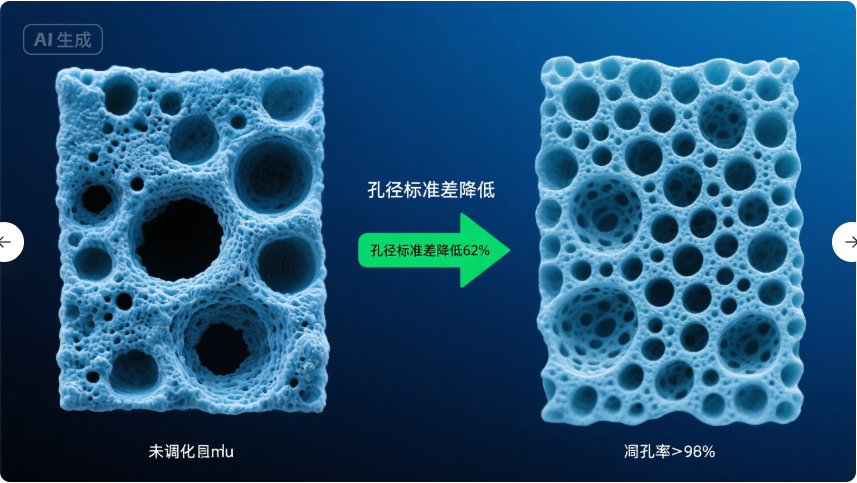

均匀性要求高: 连续生产的泡棉块巨大(宽度可达2.2米,高度>1米),任何微小的反应不均衡都会在宏观上放大,导致严重的密度梯度(如“马鞍形”密度分布)、泡孔结构差异或内部缺陷(如空洞、开裂)。

-

环境敏感性: 车间环境温度、湿度波动,原料温度波动对反应速率影响显著,普通催化剂体系易导致生产不稳定。

-

表皮质量与开孔性: 高速移动和暴露的顶面、侧面要求泡沫具有良好的开孔性(防止收缩)和可控的表皮形成速度(影响后处理和外观)。

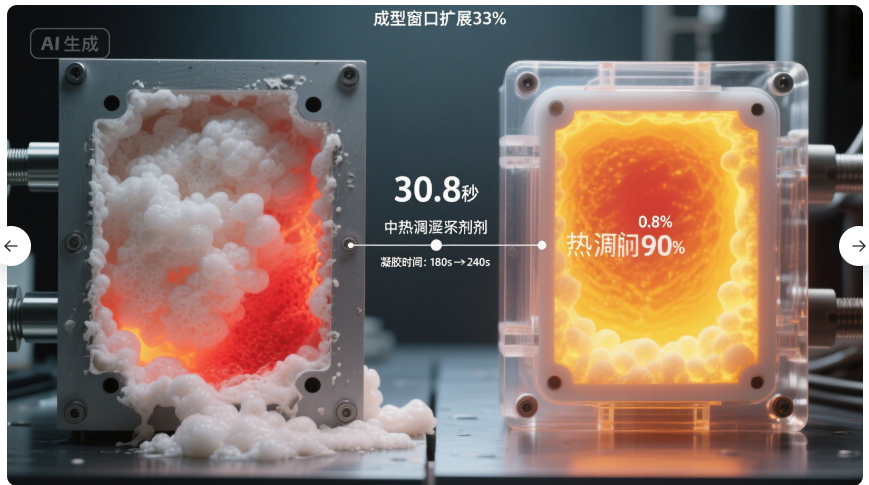

热敏延迟催化剂的核心价值: 它们在低温(如混合初期、原料储罐温度)下呈现低活性,有效抑制过早反应,保证物料在输送、混合和铺展阶段(此阶段体系温度相对较低)的稳定性与流动性。随着物料铺展在底纸上,反应放热开始累积,体系温度迅速升高。当温度达到热敏催化剂的活化阈值时,其催化活性急剧增强,驱动凝胶反应快速进行,使泡沫在高速移动的底纸上及时固化定型,防止崩塌或变形。这种“低温抑制,高温爆发”的特性,完美契合了连续发泡对初期流动性和后期快速固化的双重需求。

二、 热敏延迟催化剂的主要类型及其在连续线中的应用特性

连续发泡配方中常用的热敏延迟催化剂主要包括以下类型,其选择需综合考量延迟效果、活化温度、催化效率、环保性及成本:

-

配位型有机金属催化剂:

-

代表产品: Kosmos 29 (Evonik, 辛酸亚锡与锡酸钾的复合物), Fomrez UL-28 (Lanxess, 有机铋), Dabco T-12 (Air Products, 二月桂酸二丁基锡 – 注:传统锡催化剂,严格说非热敏延迟,但其活性随温度升高显著加快,常与延迟胺协同用于连续线)。

-

作用机理: 金属中心(Sn, Bi)与特定配体形成配位结构,在低温下稳定,催化活性被部分抑制。随着反应放热使体系温度升高,配位键减弱或断裂,释放出高活性的金属催化中心,强烈催化氨基甲酸酯生成(凝胶反应)。

-

连续线应用特点:

-

Kosmos 29: 经典连续线催化剂,提供显著的凝胶反应延迟,活化温度范围约35-45°C。其延迟效果和活化温度可通过配方中的钾盐含量微调。对泡沫物性影响较小,但含锡。

-

有机铋 (如 Fomrez UL-28, Borchi Kat VP 0244): 作为环保替代品(无铅、低锡/无锡趋势),铋催化剂具有类似锡的热敏延迟特性,活化温度通常在40-50°C。其催化效率略低于锡,需更高用量,但对水解稳定性要求较高的配方(如使用聚酯多元醇)有时更优。

-

延迟效应: 强效延迟凝胶反应,对发泡反应(脲)影响相对较小。需要与发泡胺催化剂良好平衡。

-

-

-

酸封端/热敏性叔胺催化剂:

-

代表产品: Toyocat DT (Tosoh, 酸封端胺), Dabco TMR 系列 (Air Products, e.g., TMR-30, 专为连续线优化), Niax Catalyst A-400 (Momentive, 热敏胺)。

-

作用机理:

-

酸封端型: 高活性叔胺(如DABCO, xihui)被有机酸(甲酸、乳酸等)中和成盐。低温下盐稳定,胺催化活性被封锁。随温度升高,盐分解或酸被反应消耗,释放出活性胺,催化凝胶和/或发泡反应。

-

热敏型: 特殊分子设计的叔胺,其分子结构在低温下位阻大或碱性弱,活性低;温度升高后,构象改变或碱性增强,活性显著提高。

-

-

连续线应用特点:

-

提供灵活的延迟效果,可通过酸的类型、强度、用量或胺本身的结构设计来精确调控活化温度和延迟程度(如Toyocat DT有多个型号对应不同延迟需求)。

-

主要延迟凝胶反应(酸封端胺),部分特殊设计的热敏胺也可调节发泡反应。

-

对泡沫气味可能有轻微影响(取决于胺和酸的类型)。

-

常与金属催化剂协同使用,构建“双重延迟”或“互补延迟”体系。

-

-

-

反应型延迟催化剂:

-

机理: 催化剂分子本身含有能与异氰酸酯缓慢反应的基团。初期,催化剂活性被其自身参与的反应占用或屏蔽;随着反应进行,活性形式逐渐释放出来。这类催化剂通常是为特定应用定制开发。

-

连续线应用特点: 延迟效果稳定,受温度波动影响相对较小,但设计和应用更为复杂,成本可能较高。

-

表 1:连续发泡常用热敏延迟催化剂特性与应用比较

| 催化剂类型 | 代表产品 | 主要延迟/催化反应 | 典型活化温度范围 (°C) | 主要优势 | 主要考量因素 | 适用连续线场景 |

|---|---|---|---|---|---|---|

| 配位型有机锡 | Kosmos 29 | 凝胶 (强) | 35 – 45 | 延迟效果显著稳定,经典可靠,性价比高 | 含锡,环保压力;需控制钾盐含量防雾化 | 通用软泡,标准密度块泡 |

| 有机铋 | Fomrez UL-28, Borchi Kat VP | 凝胶 (中-强) | 40 – 50 | 环保(无铅/低锡),水解稳定性可能更佳 | 成本通常高于锡,效率略低,颜色可能略深 | 环保要求高泡棉,聚酯泡棉 |

| 酸封端叔胺 | Toyocat DT, Dabco TMR | 凝胶 (主) | 40 – 55 (依赖酸/胺) | 延迟程度可精细调节,与金属催化剂协同性好 | 可能引入酸残留,影响气味;需优化酸胺组合 | 需要精细控制凝胶时间的线速较高场景 |

| 热敏性叔胺 | Niax A-400 | 凝胶 & 发泡 | 45 – 60 | 自身无酸残留,延迟效果由分子结构决定 | 选择相对较少,成本可能较高 | 特定需求(如低气味) |

| 反应型 (定制) | (依厂家定制) | 依设计而定 | 依设计而定 | 延迟效果受温度波动影响小,稳定 | 开发成本高,应用复杂度高 | 超高速或极端环境稳定性要求极高场景 |

三、 连续发泡热敏催化剂配方设计核心要素

设计连续发泡热敏催化剂配方绝非简单替换,而是系统工程,需平衡以下关键要素:

-

线速与发泡窗口期匹配: 这是设计的首要目标。

-

目标窗口期: 起发时间、上升时间、至很高点时间需确保泡沫在离开混合头下方关键区域(如Fall Plate或Converging Section)前充分起发并达到足够强度,但又不至于过早固化阻碍流动导致边部填充不足或密度过高。通常要求“至很高点时间”与泡沫到达特定位置(如发泡隧道入口)的时间匹配。

-

热敏催化剂的作用: 通过选择具有合适活化温度和延迟强度的热敏催化剂,确保在物料铺展阶段(低温区)反应缓慢,提供充足的流动时间;一旦进入主发泡区(温度快速上升区),催化剂被迅速激活,驱动凝胶反应快速进行,在泡沫达到预定高度后及时固化,适应高速移动。

-

设计工具: 利用发泡模拟软件结合大量发泡箱试验 (Box Test),精确测定不同温度下(模拟生产线不同区域温度)的乳白时间、起发时间、上升时间、拉丝时间、不粘手时间等关键参数。建立催化剂类型、用量与这些参数、线速的对应关系模型。

表 2:不同线速下对热敏催化剂延迟效果的需求示例

生产线线速 (米/分钟) 典型底纸移动距离对应时间 (秒, 示例至关键点) 所需“至很高点时间”范围 (秒) 热敏催化剂延迟强度需求 典型活化温度需求 5 – 8 ~ 120 – 150 100 – 130 中等 中 (40-45°C) 8 – 12 ~ 80 – 100 70 – 90 中强 中低 (38-43°C) 12 – 16 ~ 60 – 75 50 – 65 强 低 (35-40°C) >16 < 60 < 50 极强 低 (32-38°C) -

-

与发泡催化剂的平衡: 热敏催化剂主要调控凝胶反应。必须与催化发泡反应(水与异氰酸酯生成CO₂)的强效发泡胺催化剂(如双(二甲氨基乙基)醚 – xihui / Dabco BL-11, Niax A-1; 三乙烯二胺溶液 – Dabco 33LV; 二甲氨基环己烷 – DMCHA / Polycat 8)协同工作。

-

目标: 在热敏催化剂被激活前,发泡反应应已充分进行,产生足够气体使泡沫上升到预期高度。理想的时序是:发泡反应稍领先于凝胶反应,但在泡沫体积接近很大时,凝胶反应迅速增强将其固化锁定。这种“发泡-凝胶”的良好协调是获得高开孔率、防止收缩和保证泡孔结构的关键。

-

配方策略:

-

选择对发泡反应催化效率高的胺(如xihui)。

-

可能需要略微增加发泡胺的用量以补偿热敏催化剂初期对整体体系的轻微抑制。

-

仔细调整热敏催化剂与发泡胺的比例和绝对用量。

-

-

-

温度敏感性管理:

-

挑战: 环境温度(车间温、湿度)和原料温度波动是连续生产的大敌。普通催化剂体系下,温度升高几度就可能导致反应加速、窗口期缩短、泡沫上升过高甚至开裂;温度降低则可能导致反应过慢、上升不足、固化慢、泡沫崩塌或芯部发软。

-

热敏催化剂的优势与局限: 热敏催化剂本身设计为温度依赖,其延迟效果会随温度变化。设计目标是选择或组合热敏催化剂,使整个配方在预期生产温度波动范围内(如±3-5°C),其关键发泡参数(尤其是至很高点时间)的变化控制在可接受范围内(如±10%),保持生产稳定。

-

策略:

-

选用温度系数适中的催化剂: 研究不同催化剂活性对温度的依赖性(d(反应速率)/dT)。例如,某些酸封端胺的温度敏感性可能低于某些金属催化剂。

-

催化剂组合: 使用不同类型、不同活化温度的热敏催化剂进行组合(如一种较低活化温度的配位金属+一种较高活化温度的酸封端胺),可以拓宽温度适应范围,使反应曲线在温度变化时更平稳。

-

加强温控: 严格的原料恒温控制(±0.5°C)和环境温湿度控制是基础保障。

-

-

-

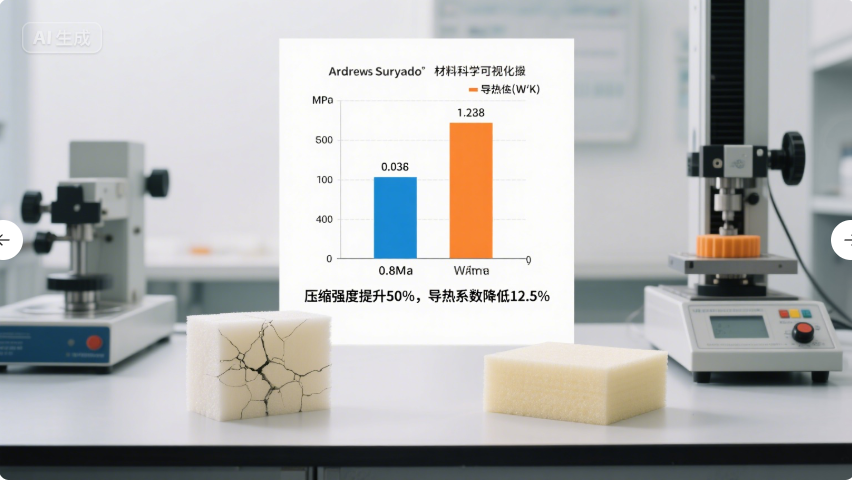

泡孔结构优化与开孔控制: 连续发泡要求泡沫具有高开孔率(>95%)以防止冷却后收缩。这高度依赖于发泡反应和凝胶反应的完美平衡。

-

热敏催化剂的作用: 其延迟凝胶的特性,允许发泡反应在泡沫上升阶段更充分地进行,降低了泡孔壁过早固化的风险,有利于气泡在上升后期通过泡孔壁变薄和聚脲沉淀的物理作用实现开孔。及时而强劲的后续凝胶则稳定了开孔结构。

-

与匀泡剂的协同: 有机硅匀泡剂(如Tegostab B, Dabco DC, Niax L)的选择和用量对稳定泡孔、控制开孔时机至关重要。需要与热敏催化体系协同优化,确保在泡沫达到大体积时,匀泡剂的稳泡能力适当降低,促进开孔发生。

-

-

泡沫物理性能保障: 泡沫必须满足密度、硬度(IFD)、拉伸强度、撕裂强度、回弹性、压缩永久变形(干/湿)等物性要求。

-

热敏催化剂的影响: 合理设计的延迟体系通常不会损害物性,反而可能因改善泡孔均匀性和开孔性带来益处(如更均匀的硬度分布、更低的滞后损失)。关键在于确保反应完全。过度延迟或用量不足可能导致凝胶不足,芯部固化不完全,影响长期耐久性(压缩永久变形变差)。

-

调整策略: 若因延迟导致反应程度不足,可考虑略微提高异氰酸酯指数(NCO Index)或增加标准凝胶催化剂的用量(需谨慎平衡延迟效果)。

-

-

环保与法规要求: 全球趋势是减少甚至消除锡(Sn)催化剂的使用(如REACH法规关注某些有机锡化合物)。

-

解决方案: 积极开发和采用基于有机铋(Bi)、锌(Zn) 或高效无金属催化体系(如特定结构的胺催化剂组合)的热敏延迟解决方案。这已成为配方设计的重要考量点。

-

四、 典型配方框架与参数示例

以下提供一个基于TDI的通用软质块状泡沫连续生产配方框架,包含热敏延迟催化剂:

表 3:连续发泡软泡典型基础配方框架与热敏催化剂参数范围

| 组分类别 | 具体组分/描述 | 添加量范围 (php*) | 作用与设计要点 |

|---|---|---|---|

| 聚醚多元醇 | 高活性, 高伯羟基含量 (Mn≈3000-6000) | 100.0 | 泡沫骨架,提供柔韧性。伯羟基含量影响反应速率。 |

| 聚合物多元醇 (POP) | (可选) 用于提高承载能力 | 0 – 30.0 | 增加泡沫硬度。用量高时可能需调整催化剂。 |

| 水 (发泡剂) | 主要化学发泡剂 | 2.0 – 4.5 | 关键参数。决定泡沫密度和硬度。增加水量需增加催化剂总量,尤其发泡胺。 |

| TDI 80/20 | 甲苯二异氰酸酯 | 指数 (Index): 105 – 115 | 关键参数。提供反应基团。指数影响交联密度、硬度和尺寸稳定性。 |

| 发泡胺催化剂 | e.g., Dabco BL-11 (xihui) | 0.10 – 0.30 | 强力催化发泡反应(脲生成)。用量根据水量、线速和所需起发速度调整。 |

| e.g., Dabco 33LV (TEDA 33%) | 0.05 – 0.20 | 辅助发泡,也催化凝胶。常与BL-11联用。 | |

| 热敏延迟催化剂 | e.g., Kosmos 29 (有机锡复合) | 0.15 – 0.35 | 核心延迟组分。主要延迟并后期强力催化凝胶。用量依据线速和所需延迟强度精确调整。 |

| e.g., Toyocat DT-L (酸封端胺) | 0.05 – 0.20 | 精细调节延迟。常与K29联用,提供额外延迟或调节活化温度。 | |

| e.g., Fomrez UL-28 (有机铋) | 0.20 – 0.50 | 环保替代选择。提供锡类似的延迟凝胶效果。用量通常高于锡。 | |

| 有机硅匀泡剂 | e.g., Tegostab B 8715 LF, Dabco DC | 0.8 – 1.8 | 稳定泡孔,控制泡孔大小、结构及开孔性。需与催化剂体系协同优化。 |

| 辅助添加剂 | 阻燃剂、颜料、抗氧剂等 | 按需添加 | 满足特定性能要求。可能轻微影响反应,需测试。 |

( php = parts per hundred parts of polyol by weight)*

配方调试关键步骤:

-

确定基础配方: 根据目标密度、硬度选择合适的水量、POP用量和TDI指数。

-

初选热敏催化剂类型与用量: 根据目标线速(参考表2)、环境温度范围、环保要求初选主延迟催化剂(如Kosmos 29)及其用量范围。

-

平衡发泡胺: 加入发泡胺(如BL-11),通过箱式发泡测试观察起发速度。确保在热敏催化剂活化前有足够的发泡动力。

-

优化延迟与固化: 精细调整热敏催化剂用量或引入第二种延迟催化剂(如酸封端胺),测试乳白时间、上升曲线、至很高点时间、不粘手时间,确保与线速匹配且泡沫能及时充分固化。观察泡沫顶部是否平整,有无开裂或凹陷。

-

评估开孔性与收缩: 切割泡沫块,观察芯部结构,评估开孔率。测试冷却后尺寸稳定性(收缩率应<2%)。

-

测试物理性能: 按标准测试密度分布、压陷硬度(IFD)、拉伸强度、撕裂强度、回弹率、压缩永久变形等。

-

温度敏感性测试: 在不同起始料温(如±3°C)下重复箱式试验,评估关键时间参数的变化是否在可接受范围内。

-

生产线验证与微调: 在连续生产线上小批量试产,密切监控泡沫上升形态、边部填充、顶部表皮、切割后断面结构及物性,根据实际情况进行微调。

表 4:热敏延迟催化剂配方调试中常见问题与解决策略

| 现象 | 可能原因 | 排查与解决策略 |

|---|---|---|

| 泡沫上升过高/顶部开裂 | 1. 发泡胺过量 2. 热敏催化剂活化过早或延迟不足 3. 匀泡剂过量/闭孔性强 |

1. 降低发泡胺用量 2. 增加热敏催化剂用量或更换延迟更强的型号/降低活化温度 3. 降低匀泡剂用量或更换开孔性更好的型号 |

| 泡沫上升不足/塌泡 | 1. 发泡胺不足 2. 热敏催化剂过量或活化过迟 3. 水量不足 4. 匀泡剂不足 |

1. 增加发泡胺用量 2. 减少热敏催化剂用量或更换延迟更弱/活化温度更低的型号 3. 检查水量 4. 增加匀泡剂用量 |

| 泡沫收缩严重 | 1. 开孔性差(闭孔率高) 2. 凝胶不足,泡沫强度建立慢 3. TDI指数过低 |

1. 优化匀泡剂(增加开孔性) 2. 检查热敏催化剂是否足够/活化是否及时,可能需要增加用量或调整类型 3. 适当提高TDI指数 |

| 边部填充不良/密度高 | 1. 乳白/起发时间过短,流动性差 2. 初期粘度增长过快 3. 配方整体反应过快 |

1. 增加热敏催化剂用量(延迟初期凝胶是关键) 2. 检查POP是否过量 3. 略微降低所有催化剂用量,或增加延迟催化剂比例 |

| 固化慢/芯部发软 | 1. 热敏催化剂过量或活化温度过高 2. 凝胶催化剂(包括非延迟部分)总量不足 3. TDI指数过低 |

1. 减少热敏催化剂用量或更换活化温度更低的型号 2. 在保证延迟前提下适当增加标准凝胶催化剂(如少量T-9)或提高TDI指数 3. 确保热敏催化剂能有效激活 |

| 密度/硬度分布不均 | 1. 反应不平衡(局部发泡或凝胶过快/慢) 2. 混合不均 3. 温度场不均 |

1. 优化热敏/发泡催化剂平衡 2. 检查混合头效率、压力 3. 检查底纸/隧道温度均匀性 |

五、 结论

在聚氨酯连续发泡这一高速、大规模生产的复杂舞台上,热敏延迟催化剂是实现精密反应控制的核心“化学调速器”。通过其温度依赖的活化特性,它们有效解决了高速线速下对初期流动性与后期快速固化的矛盾需求。以配位型有机金属(锡、铋)和酸封端/热敏性叔胺为代表的热敏催化剂,其配方设计需紧紧围绕线速匹配、发泡-凝胶平衡、温度敏感性管理、开孔性控制及物性保障等核心目标进行系统优化。

成功的配方设计依赖于深入理解各类热敏催化剂的活化机理、延迟强度、温度依赖性和协同效应,并通过大量的实验室发泡测试(特别是模拟温度变化的箱式试验)和生产验证进行精细调整。随着环保法规趋严和产品性能要求不断提升,开发和应用高效、低VOC、无金属或基于可持续原料的新型热敏延迟催化剂体系,将是未来连续发泡技术进步的重要方向。掌握热敏催化剂的精密配方设计艺术,是保障连续生产线高效、稳定运行并产出高品质聚氨酯泡沫的关键所在。

参考文献

-

Kresta, J. E., & Frisch, K. C. (Eds.). Reaction Polymers: Chemistry, Technology, Applications, Markets. Hanser Publishers, 1992. (经典著作,包含连续发泡工艺与催化剂章节)

-

Ashida, K. Polyurethane and Related Foams: Chemistry and Technology. CRC Press, 2007. (Chapter 6: Continuous Slabstock Foam Production – 详细论述工艺、设备与配方挑战,包括催化剂作用)

-

L. Thiele, R. Becker. Catalyst Developments for Modern Flexible Slabstock Foam Production. Journal of Cellular Plastics, 2004, 40(6): 463–478. (讨论现代连续发泡催化剂需求与发展)

-

S. L. Honeycutt. Controlling the Foaming Process in High-Speed Continuous Maxfoam Lines. Utech Conference Proceedings, 1996. (聚焦高速Maxfoam线的工艺控制,含催化剂策略)

-

G. Woods. Flexible Polyurethane Foams: Chemistry and Technology. Applied Science Publishers, 1982. (虽旧,但连续发泡基础化学与工艺描述清晰)

-

D. J. Sparrow. The Use of Delayed Action Catalysts in Slabstock Foam. Proceedings of the SPI 32nd Annual Technical/Marketing Conference, 1989. (讨论延迟催化剂在块泡中的应用)

-

W. A. Pavelich, R. A. Livigni. Heat-Activated Catalysts for Polyurethane Foam. US Patent 3,948,824, April 6, 1976. (关于热敏催化剂的早期重要专利)

-

M. Ionescu. Chemistry and Technology of Polyols for Polyurethanes. 2nd Edition, Rapra Technology, 2016. (Section on Catalysis – 涵盖催化剂化学,包括延迟/热敏类型)

-

陈鼎南, 王建军. 热敏延迟催化剂在聚氨酯连续发泡中的应用研究. 聚氨酯工业, 2015, 30(3): 18-21. (国内针对连续线热敏催化剂应用的研究)

-

Evonik Industries. *Technical Bulletin: Kosmos 29 – Catalyst for Flexible Slabstock Foam.* (产品技术手册,提供具体应用指导)

-

Lanxess. Fomrez UL Metal Catalysts for Polyurethanes: Product Guide. (有机铋催化剂应用指南)

-

Tosoh Bioscience LLC. Toyocat Catalysts: Flexible Foam Applications. (Toyocat催化剂系列在软泡中的应用说明)